Additive manufacturing technology has seen large-scale application in the wind energy sector. In particular, it has been used to create complex sections of blade molds made of traditional composite materials and can be bonded.

NREL – National Renewable Energy Laboratory has dedicated a study on innovative thermoplastic composites that are:

- lighter weight

- lower cost

- recyclable at the end of a wind blade’s life

The U.S. Department of Energy Water Power Technologies Office’s Water Power Laboratory Seedling Program has assigned $75,000 in funding to NREL and Montana State University to enable research, development, and testing of emerging technologies to advance marine energy.

Additively manufactured composite molds in marine energy applications.

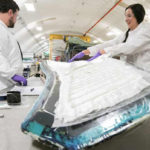

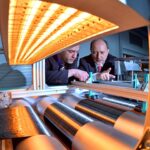

For this project, the researchers implemented a new approach for the renewable energy industry by additively manufacturing internal molds designed to become a permanent part of the final load-bearing structure. Instead of bonding parts together in the blade, the team experimented with a continuous composite construction. printing tidal turbine blade molds in four sections and wrapping them in composite piles to eliminate points of failure.

This research demonstrates two things:

- The single-piece construction is a great option for the marine energy industry

- Additively manufactured composite molds can serve as part of the final load-bearing structure

Paul Murdy, a postdoctoral researcher at NREL and leader of this project

“This Seedling project has roots in our previous work with wind and tidal turbine blade manufacturing. We’ve also been part of a multilab collaboration focused on advancing composite materials and coatings for marine energy applications. We saw an opportunity to combine the strengths of additive manufacturing with advanced composite materials for more efficient device prototyping. By applying this new approach to create a small-scale tidal turbine blade, we could apply our knowledge of wind system manufacturing in a new way.”

|

SUBSCRIBE NOW

|